5S

5S metodu, verimli bir çalışma ortamının düzenlenmesi, temizlenmesi, iyileştirilmesi ve sürekliliğinin sağlanması için metodolojik yaklaşımlar sunar ve çalışanları çalışma koşullarını iyileştirmeye teşvik ederek israfı, planlanmamış duruş sürelerini ve süreç içi envanteri azaltmayı öğrenmelerine yardımcı olur.

Yalın üretim metotlarının en temeli olup yalın üretimi uygulamak istiyorum diyen kuruluşların işe 5S ile başlaması tavsiye edilir.

Tipik bir 5S uygulaması, mevcut operasyonlar için gereken alanın metrekaresinde önemli azalmalarla sonuçlanacaktır. Ayrıca yapılan düzenlemeler ile gereksiz malzemeler çalışma alanında bulunmayacağı için işlerin daha hızlı ve kolay şekilde yapılmasını sağlar.

5S metodu adını Japonca 5 kelimenin baş harflerinden alır.

- Seiri (Ayıkla)

- Seiton (Düzenle)

- Seiso (Temizle)

- Seiketsu (Standartlaştır)

- Shitsuke (Sürdür)

5S Neden Önemli?

5S ilk olarak otomotiv endüstrisi bağlamında geliştirilmiş olsa da, artık sektörden bağımsız olarak her türlü yalın üretim programı için temel bir adım olarak kabul edilmektedir.

5S’i kuruluşunuzdaki günlük görevlerin bir parçası haline getirmek, gelişmiş organizasyon, sürekli temizlik rutinleri ve verimli faaliyet akışlarından çok daha fazlası anlamına gelir. Operatörler, 5S metodolojisini kullanarak genel çalışma ortamlarını iyileştirmeye ve israfı azaltmaya teşvik edilir.

5S standartlarına bağlılık Toplam Üretken Bakımın (TPM) temeli ve Toyota Üretim Sisteminin (TPS) ayrılmaz bir parçası olarak kabul edilir. 5S ayrıca Kaizen faaliyetlerinin başlatılabileceği istikrarlı bir platform oluşturur.

Sonuç olarak 5S, düşük yatırımlı, yüksek etkili ve temelinde insan olan bir yalın üretim aracıdır. Operatörlerin çalışma alanlarını sahiplenmelerini sağlar ve kalite, üretkenlik ve iyileştirme kültürünün aşılanmasına yardımcı olur.

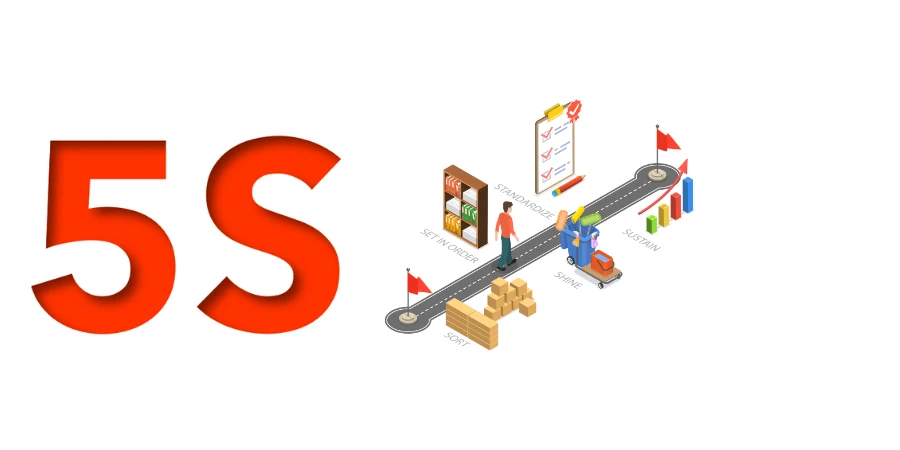

5S’in Adımları

1. Ayıklama

İlk adım olan Ayıklama, mevcut üretim operasyonları için gerekli olmayan (gereksiz) öğelerin çalışma alanından çıkarılmasına odaklanır. Bu gereksiz öğeleri belirlemek için etkili bir görsel yöntem olan “kırmızı etiketler”, bir çalışma alanındaki her öğenin gerekliliğini değerlendirmeyi ve uygun şekilde ele almayı içerir.

Operasyonlar için önemli olmayan veya uygun yerde ya da miktarda bulunmayan tüm kalemlere kırmızı etiket yapıştırılır. Kırmızı etiketli öğeler belirlendikten sonra, bu öğeler daha sonra atılmak, geri dönüştürülmek veya yeniden atanmak üzere merkezi bir bekletme alanına taşınır.

Kuruluşlar genellikle ayıklamanın değerli zemin alanını geri kazanmalarını ve kırık aletler, hurda ve fazla hammadde gibi şeyleri ortadan kaldırmalarını sağladığını fark eder.

Bu ilk adımı uygularken aşağıdaki soruların sorulması gerekir:

- Bu malzeme ne kadar zamandır burada?

- Ne sıklıkta kullanılıyor?

- Bu bölümde gerçekten buna ihtiyaç var mı?

Sahada bu soruları sorduğunuzda operatörlerden “bilmem, ben geldiğimden beri orda, ne işe yarıyor bilmiyorum” cevabını alıyorsanız derhal kırmızı etiketi yapıştırıp malzemeyi kırmızı etiketli ürün alanına taşıyabilirsiniz.

2. Düzenleme

Ayıklama adımı tamamlandıktan sonra bu adıma geçilir. Öğeleri kullanımı kolay olacak şekilde düzenlemek ve kolay bulunup kaldırılabilmeleri için etiketlemek üzere verimli ve etkili depolama yöntemleri oluşturmaya odaklanılır.

Etkili bir düzenleme adımı yapmak için aşağıdakiler uygulanmalıdır:

- Zeminlerin boyanması,

- Çalışma alanlarına levhalarla tanımlamalar yapılması,

- Rafların numaralandırılması,

- Makinelerin isimlendirilmesi,

- Depoların düzenlenmesi,

- Aynı tür malzemelerin benzer alanlarda depolanması

Düzenleme adımında her şeyin yeni olması beklenmez, burada mevcut malzemeler boyanıp temizlenerek kullanılabilir.

3. Temizleme

Çalışma alanlarını tıkayan dağınıklık ortadan kaldırıldıktan ve kalan öğeler düzenlendikten sonra, bir sonraki adım çalışma alanını iyice temizlemektir. Bu gelişmeyi sürdürmek için günlük temizlik yapılması ve bunun takip edilmesi gerekir.

Temiz bir ortamda çalışmak, çalışanların ekipmanlardaki sızıntılar, titreşimler, kırılmalar ve yanlış hizalamalar gibi arızaları fark etmelerini sağlar. Bu değişiklikler gözetimsiz bırakılırsa ekipman arızasına ve üretim kaybına yol açabilir.

Temizlik adımında bir temizlik planı oluşturulmalı ve hangi bölümlerin ne sıklıkla, kim tarafından, nasıl ve ne ile temizleneceğine dair detaylar belirlenmelidir. Bunlar belirlendikten ve gerekli malzemeler temin edildikten sonra temizlik işlemi yapılmalıdır.

4. Standartlaştırma

İlk üç 5S adımı uygulandıktan sonra, bir sonraki adım çalışma alanındaki en iyi uygulamaları standartlaştırmaktır. İlk üç adımı sürdürme yöntemi olan Standartlaştırma, görevlerin ve prosedürlerin yerine getirildiği tutarlı bir yaklaşım yaratır. Bu süreçteki üç adım, 5S (Sırala, Düzenle, Parlat) iş sorumluluklarının atanması, 5S görevlerinin normal iş görevlerine entegre edilmesi ve 5S’in sürdürülmesinin kontrol edilmesidir. 5S prosedürlerinin standartlaştırılmasında kullanılan araçlardan bazıları şunlardır: iş döngüsü çizelgeleri, görsel ipuçları (örneğin, işaretler, levhalar, ekran çeteleleri), “beş dakikalık” 5S sürelerinin programlanması ve kontrol listeleri. Standartlaştırmanın ikinci kısmı önlemedir – gereksiz öğelerin birikmesini önlemek, prosedürlerin bozulmasını önlemek ve ekipman ve malzemelerin kirlenmesini önlemek.

5. Sürdürme

Bu adım ilk 4 adımın sürekliliğinin sağlanmasına yöneliktir. Bu adımda denetleme ve kontrol mekanizması çalıştırılmalıdır.

Birçok kuruluş bu adımda çapraz saha denetimleri ile uygulamaların kalıcılığını kontrol eder. Ayrıca oluşturulan 5S kurulunun yapacağı denetimler ile de üst yönetimin de konuyu takip ettiği mesajı çalışanlara iletilmiş olur.

Bu yazı ile 5S’e kısa bir giriş yapmış olduk, uygulama esnasında dikkat edilecek konuları bir başka yazımda paylaşacağım. Uygulama için yabancı kaynak olarak linkteki kitabı önerebilirim.

Yalın üretimin tarihçesi ile ilgili yazıma buradan ulaşabilirsiniz.

Sevgilerimle,

Lean Teacher