TPM

TPM (Toplam Üretken/Verimli Bakım), mükemmel üretime ulaşmak için çaba gösteren ekipman bakımına yönelik bütünsel bir yaklaşımdır. Bu yaklaşımda;

- Arıza,

- Küçük duruşlar,

- Yavaş çalışma ve

- Kusur yoktur.

Ayrıca TPM, güvenli bir çalışma ortamına değer verir ve bunun geliştirilmesini hedefler.

TPM, ekipmanın operasyonel verimliliğini en üst düzeye çıkarmak için proaktif ve önleyici bakımı vurgular. Operatörleri ekipmanlarının bakımına yardımcı olmaları için güçlendirmeye vurgu yaparak üretim ve bakım rolleri arasındaki ayrımı bulanıklaştırır. Bu ayrım çok önemli bir ayrımdır. Birçok firmada ne yazık ki bakım birimi üretim birimi bünyesinde, üretimin bir alt süreciymiş gibi görülmektedir. Oysa olması gereken bakım bölümün üretim bölümünden bağımsız bir bölüm olarak yapılandırılmasıdır. Çünkü bakım bölümünün, planlı bakım faaliyetlerini üretim bölümünün yönlendirmesiyle veya onları uygun gördüğü kısıtlı zamanlarda değil, makine ve ekipmanlar için belirlenmiş doğru zamanlarda uygulaması gerekir. Bu sayede gerçek bir bakımdan ve bakımın etkinliğinden söz edilebilir.

Bir TPM programının uygulanması ekipman için paylaşılan bir sorumluluk yaratır ve bu da fabrika çalışanları tarafından daha fazla katılımı teşvik eder. Doğru ortamda uygulandığında ise bu, üretkenliği artırmada yani makine çalışma süresini artırma, döngü sürelerini azaltma ve kusurları ortadan kaldırma konularında çok etkili olabilir.

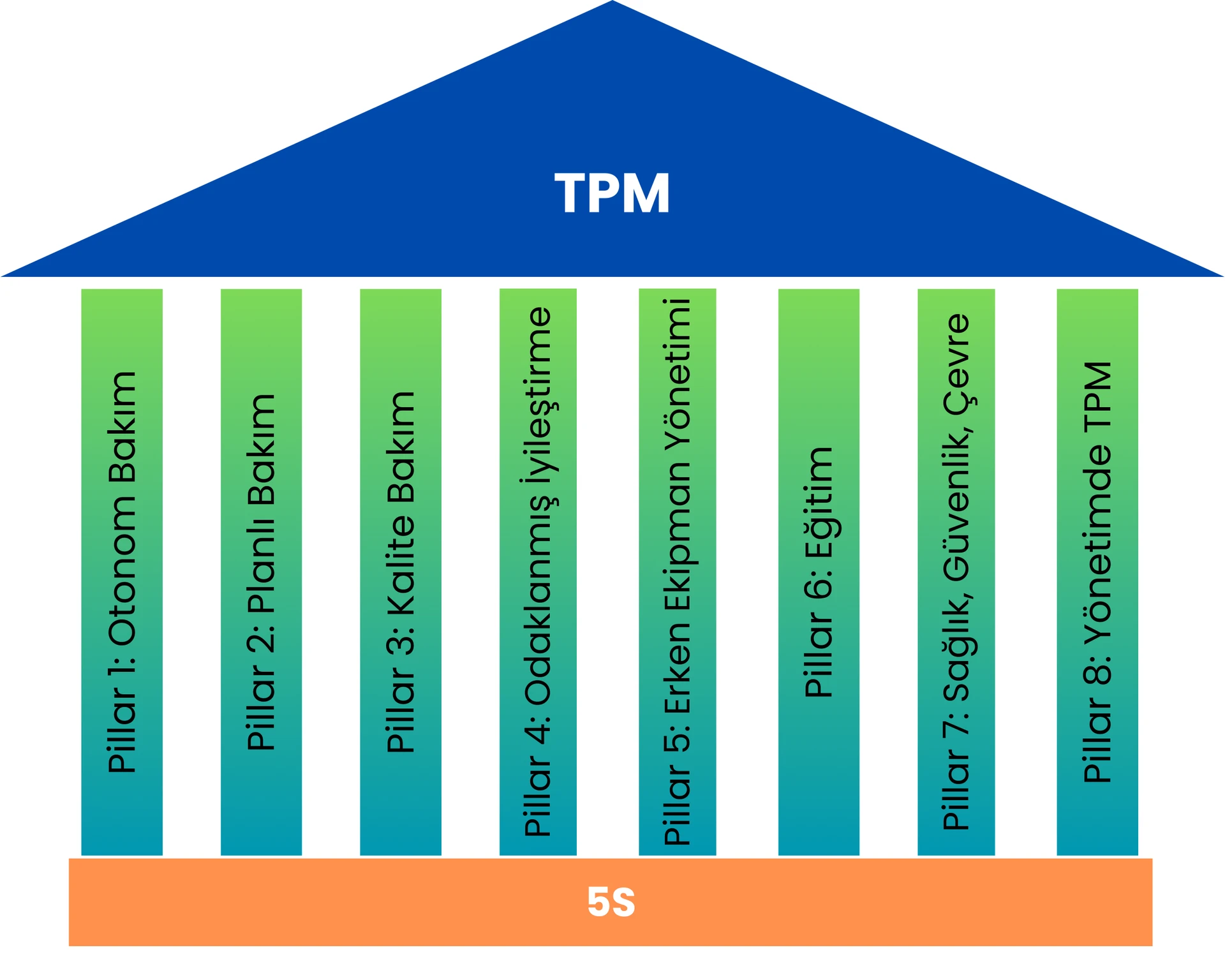

TPM pillarları

TPM faaliyetleri temel olarak 5S ve sekiz destekleyici sütundan (çoğunlukla pillar olarak adlandırılır) oluşur.

TPM’in sekiz pilları çoğunlukla ekipman güvenilirliğini artırmaya yönelik proaktif ve önleyici tekniklere odaklanmaktadır.

- Otonom bakım

- Planlı bakım

- Kalite bakım

- Odaklanmış iyileştirme

- Erken ekipman yönetimi

- Eğitim

- Sağlık, Güvenlik, Çevre

- Yönetimde TPM

Otonom bakımda, temizlik, yağlama ve muayene gibi rutin bakımların sorumluluğunu operatörlere verir.

Planlı bakım, öngörülen ve/veya ölçülen arıza oranlarına göre bakım görevlerini planlar.

Kalite bakım, üretim süreçlerinde hata tespiti ve önleme yöntemlerinin tasarlanmasını ifade eder. Kalite kusurlarının yinelenen kaynaklarını ortadan kaldırmak için Kök Neden Analizi uygulanmalıdır.

Odaklanmış iyileştirme, küçük çalışan gruplarının, ekipmanın çalışmasında düzenli ve kademeli iyileştirmeler elde etmek için proaktif bir şekilde birlikte çalışmasını sağlayın.

Erken ekipman bakımı, TPM aracılığıyla kazanılan üretim ekipmanı hakkındaki pratik bilgi ve anlayışı yeni ekipman tasarımını geliştirmeye yönlendirir.

Eğitim, TPM hedeflerine ulaşmak için gerekli bilgi boşluklarının eğitim ile doldurulması gerekir. Bu eğitimler, operatörler, bakım personeli ve yöneticiler için geçerlidir.

Sağlık, Güvenlik, Çevre, güvenli ve sağlıklı bir çalışma ortamı oluşturulmasını sağlar.

Yönetimde TPM ise TPM tekniklerinin idari işlevlere (sipariş süreci gibi) uygulanmasını sağlar.

TPM nasıl uygulanmalı?

TPM’i uygulamak için 3 temel adım bulunmaktadır. Gelin şimdi bu adımları inceleyelim:

Birinci Adım – Pilot alanın belirlenmesi

Bu adımda pilot TPM programı için hedef ekipman seçilir. Bu seçimi yapmanın üç mantıklı yolu vardır:

- İyileştirilmesi en kolayı seç,

- Darboğaz olanı seç,

- En çok sorun yaşatanı seç.

Bu üçünden hangisini seçeceğiniz tamamen size kalmış, hızlı ilerlemek istiyorum diyorsanız birinci madde ile işe başlayabilirsiniz 😊

Tüm yalın üretim tekniklerinde olduğu gibi TPM projesi için geniş bir destek tabanı oluşturmak amacıyla, ilgili çalışanların (operatörler, bakım personeli ve yöneticiler) tamamını seçim sürecine dahil ettiğinizden emin olmalısınız ve ekipman seçimi konusunda grup içinde bir fikir birliği oluşturmak için çok çalışmalısınız.

Pilot bölge seçildikten sonra, proje için planların ve ilerleme güncellemelerinin yayınlanabileceği yerel bir görsel odak noktası (örneğin bir proje panosu) oluşturulmalısınız.

İkinci Adım – Ekipmanı ilk çalışma durumuna geri getirin

Bu adımda ekipmanı temizleyerek daha iyi çalışması için hazırlık yapmanız gerekiyor. Bu adımın da iki aşaması vardır:

- 5S

- Otonom Bakım

İlk olarak, bir 5S programı başlatmalısınız. Ve bu programa hem operatörler hem de bakım personelini dahil etmeniz gerekir. 5S ile ilgili detaylar için bu yazıma göz atabilirsiniz.

Pilot alanın fotoğraflarını çekmekle işe başlayıp 5S’in adımlarını sıra ile uygulayın. Ardından, bir Otonom Bakım programı başlatmalısınız. Operatörler ve bakım personeli arasında yinelenen görevlerin hangilerinin operatörler tarafından verimli bir şekilde gerçekleştirilebileceği konusunda bir fikir birliği oluşturmaya çalışmalısınız. Burada, operatörlerin beceri seviyesi bazı konular için yetersiz olabilir, bunu yükseltmek için eğitim verilmesi gerekebilir.

Üçüncü Adım – OEE ölçümüne başlayın

Bu adımda, hedef ekipman için OEE’yi izlemek üzere bir sistem kurmanız gerekecek. Bu sistem manuel (excel üzerinde) ya da otomatik olabilir, ancak sistemin kapsamı plansız duruş süresinin tanımlanacağı neden kodunun takibini içermelidir.

Çoğu ekipman için en büyük kayıplar planlanmamış duruş sürelerinden kaynaklanır. Bu nedenle, üretken zamanın nerede kaybedildiğine dair net bir bilgi elde etmek için her plansız duruş olayının kategorize edilmesi şiddetle tavsiye edilir.

Ekipmanın planlanmamış duruş süresinin yinelenen nedenlerini belirlemek ve küçük duruşların ve yavaş döngülerin etkisini tespit etmek için en az iki hafta boyunca veri toplamanız gerekir. Verilerin doğru olduğundan emin olmak ve plansız duruş süresinin gerçek nedenlerinin yakalandığını doğrulamak için her vardiya sırasında kaydedilen verileri gözden geçirmeniz önerilir.

Dördüncü Adım – Büyük kayıpları ele alın

Bu adımda, üretken zaman kaybının en önemli kaynakları ele alınır. Bu adım sırasında, halihazırda ele alınmış olan kayıpların durumunu izlemek ve verimlilikteki genel gelişmeleri takip etmek için OEE verileri her vardiyada dikkatle incelenmeye devam edilmelidir.

Beşinci Adım – Proaktif bakım tekniklerini tanıtın

Bu adımda, proaktif bakım teknikleri bakım programına entegre edilir ve böylece TPM Planlı Bakım kavramı ortaya çıkar.

İlk olarak, proaktif bakım için aday olan tüm bileşenleri belirleyin. Bunlar aşınan ya da sürekli arızalanan bileşenler olabilir. Aşınan bileşenleri düşük aşınmalı yada aşınmasız versiyonları ile değiştirmeniz gerekecek.

Ardından, ilk proaktif bakım aralıklarını belirleyin. Mesela aşınan aşınan bileşenler için mevcut aşınma seviyesini ve temel bir değiştirme aralığını belirleyin. Bu bileşenlerin proaktif olarak değiştirilmesini planlayan temel bir planlı bakım programı oluşturun. Aralık zaman tabanı olarak “takvim zamanı” yerine “çalışma zamanı” kullanmayı düşünün.

Ardından, bakım aralıklarını optimize etmek için bir geri bildirim sistemi oluşturun. Aşınmaya ve arızaya eğilimli her bileşen için bir bileşen günlüğü sayfası oluşturun. Her değiştirme örneğini, değiştirme sırasındaki bileşen durumu hakkındaki bilgilerle birlikte kaydedin (örneğin, aşınma miktarı, “bileşen arızalı”, “gözlemlenebilir sorun yok”, vb.)

Aylık planlı bakım denetimi gerçekleştirin:

- Planlı bakım programına uyulduğunu doğrulayın,

- Bileşen günlüğü sayfalarının muhafaza edildiğini doğrulayın ve

- Bileşen günlüğündeki tüm yeni girişleri gözden geçirin ve uygun olduğunda bakım aralıklarını ayarlayın.

Bu denetimleri olumlu ve motive edici bir tutumla yapın, ekibi telaşlandırmayın.

Bir sonraki yazımda görüşmek dileğiyle 😊

Sevgilerimle,

Lean Teacher