5S Uygulama Adımları 1

5S Uygulama Adımları 1 yazımıza başlamadan önce 5S konusuna kısaca değinelim.

5S, verimliliği artırmak ve daha iyi bir çalışma ortamı elde etmek için daha düzenli ve daha temiz işyerleri elde etmek amacıyla 1960’lı yıllarda Toyota’da endüstriyel bir ortamda doğmuştur. 5S, geniş çapta yayılmıştır ve dünya çapında birçok şirket ve kuruluş bu metodu uygulamaktadır. Kavramsal olarak basit olmasına, karmaşık bir eğitim veya sofistike bilgiye sahip uzmanlar gerektirmemesine rağmen, 5S’in titiz ve disiplinli bir şekilde uygulanması esastır. Konuyla ilgili detaylara buradan erişebilirsiniz.

5S metodu diğer yalın araçlarıyla kıyaslandığında yeterince değer görmemiştir. Çok basit gibi görünen bu metot aslında çok değerli olup, yalın üretim yolculuğunun temel taşını oluşturur. 5S metodu doğru uygulandığında 8 israfın azaltılmasına ve ortadan kaldırılmasına katkıda bulunur; insanların katılımını, ekip çalışmasını, moralini, sağlığını ve güvenliğini artırır; maliyetleri, değişkenliği ve belirsizliği azaltır.

Şimdi gelelim 5S’in nasıl uygulanması gerektiğine. Adım adım ne yapılmasını gerektiğini öğrenelim.

- 5S Ekibinin Oluşturulması: 5S uygulama sürecine başlamak için kararlı bir 5S ekibi kurmak önemlidir. Bu ekip tüm 5S sürecini yönetecek, koordine edecek ve yürütecektir. Ekip, kapsamlı bir bakış açısı ve sorunsuz bir uygulama sağlamak için kuruluş içindeki çeşitli departmanlardan ve seviyelerden bireylerden oluşmalıdır. Farklı işletmelerdeki mevcut iş akışlarını, süreçleri ve zorlukları bilen kişilerin bu ekiplerde olması çok önemlidir. Ekip aynı zamanda başarılı bir 5S uygulaması için gereken kültürel değişimi de yönlendirecektir.

- 5S Alanlarının Belirlenmesi: 5S uygulamasını tüm tesis genelinde mi yoksa sadece belirli bir alanda mı (pilot bölge) yapacağınıza karar vermeniz gerekir.

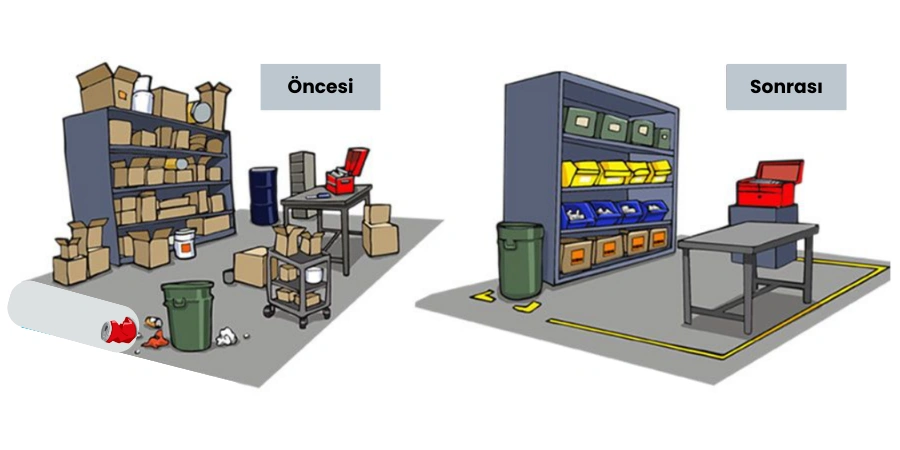

- Durum Tespitinin Yapılması: 5S sürecine dalmadan önce, ilk tesis incelemesinin yapılması çok önemlidir. Bu, işin yapıldığı gerçek çalışma alanına gitmek anlamına gelen bir Gemba yürüyüşü gerçekleştirmeyi içerir. Gemba’nın amacı tesisin mevcut durumu hakkında gözlem yapmak ve bilgi toplamaktır. Gemba yürüyüşü sırasında 5S ekibi ve liderler çalışanlarla iletişim kurmalı, sorular sormalı ve mevcut çalışma ortamı, uygulamalar ve potansiyel iyileştirme alanları hakkında bilgi edinmelidir. Bu aşamada bol bol fotoğraf veya video çekilerek bunların bölüm/alan bazında saklanması gerekir. Yapılacak iyileştirmeler sonrasında kaydedilen ilerlemeler öncesi ve sonrası fotoğrafları ile 5S panosu üzerinde kolayca görülebilir.

- Tesis Alanı Dağılımı: Gemba yürüyüşünün ardından tesis, tasarımına ve her bölümde yürütülen görevlerin niteliğine göre çeşitli bölgelere ayrılır. Daha sonra her bölge, 5S metodolojisinin uygulanmasından sorumlu olan belirli bir ekip üyesine atanır. Bölgelerin ekip üyelerine atanması, temizlik ve organizasyonun sürdürülmesi için sorumlulukların netleştirilmesine, hesap verebilirliğin sağlanmasına ve standardizasyonun teşvik edilmesine yardımcı olur.

- Ayıklama Aşaması (Seiri): Ayıklama aşaması, çalışma alanındaki dağınıklığı gidermeye ve gereksiz öğeleri ortadan kaldırmaya odaklanır. Bu adımda ayıklama yapılacak her alanda aşağıdaki soruları sormanız gerekir:

-

- Bu malzeme gerekli mi?

- Gerekliyse, bu miktara ihtiyacınız var mı?

- Gerekliyse, burada bulunması şart mı?

Malzemelerin o bölümde veya başka bir bölümde gerekli olup olmadıklarına karar vermek için kırmızı etiket uygulaması oldukça faydalıdır. Kırmızı etiketli malzemeleri bir alanda toplayarak bunlarla ilgili daha sonra karar verilmesi sağlanır. Verilecek kararlar ise şunlar olabilir:

-

- Atmak veya ıskartaya çıkarmak.

- Yerlerini değiştirmek (başka bir bölümde kullanmak)

- Onları aynı yerde bırakmak.

- Düzenleme Aşaması (Seiton): Düzenleme aşamasında amaç, devam eden operasyonlar için gereken öğeleri metodik ve etkili bir şekilde düzenlemektir. Bu aşamada alet, ekipman ve malzemeler için en iyi yerler belirlenir. Burda ergonomik faktörleri devreye girer. Her öğeye belirli bir yer verilir ve gölge panoları, etiketler ve zemin işaretleri gibi görsel yardımcılar öğelerin nerede depolanması gerektiğini gösterir. Böyle bir organizasyon, alet aramak için harcanan zamanı azaltır ve genel işyeri verimliliğini artırır.

-

- Uygun konumların belirlenmesi.

- Konumların tanımlanması.

- Tüm kalemlerin ve ihtiyaç duyulan miktarlarının belirlenmesi.

Bu adımda temel kural 30 saniye kuralıdır. Yani herhangi bir malzemeyi ararken onu 30 saniye içinde bulabilecek şekilde bir yerleşim yapılması gerekir.

Herhangi bir ekipman yerinde olmadığında kolaylıkla anlaşılmasını sağlayan gölgeli panolar, yaya ve forklift yolunu gösteren yer çizgileri, raflardaki malzemelerin kolay bulunmasını sağlayan raf adreslemeleri bu adımda yapılır.

- Temizleme Aşaması (Seiso): Bu aşama, çalışma alanının ve ekipmanın temizlenmesini ve kapsamlı bakımının yapılmasını içerir. Bunu başarmak için ekip, alandaki herkesi kapsayan düzenli bir temizlik programı oluşturmalıdır. Bunu yapmak sadece işyerinin görünümünü iyileştirmekle kalmayacak, aynı zamanda potansiyel güvenlik tehlikelerinin de ortaya çıkmasına yardımcı olacaktır. Çünkü pis bir ortamda bazı tehlikeler görünmez hale gelebilir. Temiz ve düzenli bir ortam çalışanların moralini yükseltir, üretkenliği artırır ve kaliteye bağlılığı gösterir.

-

- Neyi temizleyeceğimizi belirlemek.

- İşyerini “temizlik alanlarına” bölmek ve daha sonra bu belirli alanlardan sorumlu kişileri atamak.

- Temizlik yöntemlerinin belirlenmesi: ne, nerede, kim, ne zaman ve nasıl.

- Temizlik araçlarının düzene sokulması, kolay bulunabilecekleri, kullanılabilecekleri ve iade edilebilecekleri yerlerde saklanması.

- Son adım, sistemik temizlik denetiminin dahil edilmesidir.

Konuyla ilgili bir sonraki yazıya buradan ulaşabilirsiniz.

Sevgilerimle,

Lean Teacher