Kanban

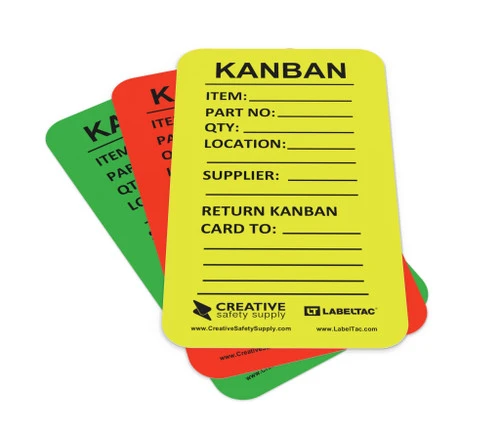

Kanban, yalın evi içerisinde yer alan tam zamanında üretimde (JIT) kullanılan bir envanter kontrol sistemidir. Kanban, doğrudan “görsel kart” anlamına gelen Japonca bir kelimedir, bu nedenle kanban sistemi basitçe, bir sürecin akışını sürdürmek için gereken eylemi harekete geçirmek için görsel ipuçları kullanmak anlamına gelir.

Kanban sistemi bir sinyal ve yanıt sistemi olarak düşünülebilir. Bir üretim istasyonunda bir ürün azaldığında, tedarikçiden ne kadar sipariş edileceğini belirten görsel bir işaret olacaktır. Parçaları kullanan kişi kanban tarafından belirtilen miktar için sipariş verir ve tedarikçi talep edilen miktarı tam olarak sağlar.

Kanbanın tarihçesi

Kanban, Toyota’da endüstri mühendisi olan Taiichi Ohno tarafından geliştirilmiştir ve adını üretimi takip eden ve bittikçe yeni parça veya malzeme sevkiyatları sipariş eden renkli kartlardan alır.

Sistemin kökeni en basit görsel stok ikmal sinyalizasyon sistemi olan boş bir kutuya dayanmaktadır. Bu sistem ilk olarak İkinci Dünya Savaşı sırasında İngiltere’de Spitfire üreten fabrikalarda geliştirilmiştir ve “iki kutu sistemi” olarak bilinmektedir.

1940’ların sonunda Toyota, rafta stoklama tekniklerini fabrika zeminine uygulama fikriyle süpermarketleri incelemeye başlar. Bir süpermarkette, müşteriler genellikle ihtiyaç duydukları şeyi gereken zamanda alırlar – ne daha fazla ne de daha az. Dahası, süpermarket yalnızca belirli bir zamanda satmayı beklediği ürünleri stoklar ve müşteriler yalnızca ihtiyaç duydukları kadarını alırlar, çünkü gelecekteki tedarik güvence altındadır. Bu gözlem Toyota’nın bir süreci bir veya daha fazla önceki sürecin müşterisi olarak görmesine ve önceki süreçleri bir tür mağaza olarak görmesine yol açmıştır.

Kanban envanter seviyelerini gerçek tüketimle uyumlu hale getirir. Bir sinyal, bir malzeme tüketildiğinde tedarikçiye yeni bir sevkiyat üretmesini ve teslim etmesini söyler. Bu sinyal, ikmal döngüsü boyunca takip edilerek tedarikçiye, tüketiciye ve alıcıya görünürlük kazandırır.

Kanban, üretim oranını kontrol etmek için talep oranını kullanır ve talebi son müşteriden müşteri-mağaza süreçleri zincirine kadar iletir. 1953 yılında Toyota bu mantığı ana fabrika makine atölyesinde uygulamıştır.

Kanbanın amacı ve faydaları

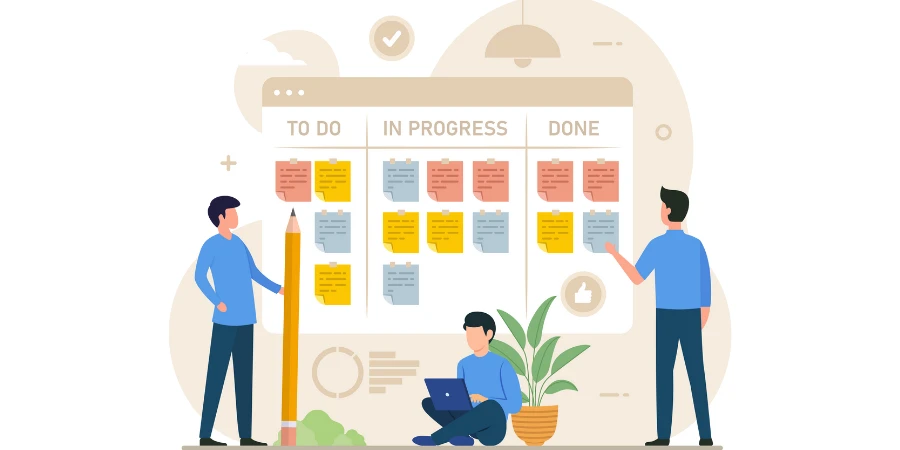

Kanban fikri, şirket içi verimlilikten müşteriler üzerindeki olumlu etkilere kadar çeşitli faydalar sağlar. Kanbanın amacı, görevlerin ve süreçlerin akışını görselleştirmektir. Bu nedenle kanban, görevlerin ve hedeflerin akışına daha fazla görünürlük ve şeffaflık getirir.

Kanban daha verimli olmaya çalıştığından, kanban kullanan şirketler genellikle daha hızlı geri dönüş süreleri yaşarlar. Buna daha hızlı üretim süreçleri, daha hızlı paketleme ve taşıma ve müşterilere daha verimli teslimat süreleri de dahildir.

Kanbanın ana hedeflerinden biri, üretim hattının herhangi bir noktasında fazla envanter birikimini sınırlamaktır. Çünkü yalın üretim mantığında fazla stok/üretim israftır.

Kanban ayrıca bireyler ve departmanlar arasında iletişimi ve bilgi paylaşımını teşvik ederek darboğazları sınırlandırmaya çalışır.

Kanbanın başarılı bir şekilde uygulanması masrafların azalmasına, daha fazla müşteri memnuniyetine, daha verimli süreçlere ve öngörülemeyen sorunlar nedeniyle riskin en aza indirilmesine yol açar.

Kanban sistemi bir fabrika içinde kolaylıkla kullanılabileceği gibi, dış tedarikçilerden envanter satın almak için de uygulanabilir. Kanban sistemi hem tedarikçiler hem de alıcılar için olağanüstü bir görünürlük yaratır. Tedarik noktalarında bekleyen ürün sayısına ilişkin limitler belirlenir ve ardından verimsizlikler tespit edilip ortadan kaldırıldıkça envanter azalır. Bir envanter limiti aşıldığında, bu durum ele alınması gereken bir verimsizliğe işaret eder.

Kanban için basit bir örnek

Bir işçi konveyör bandında ürün torbalıyorsa, son 10 torbanın üzerindeki yığına bir kanban yerleştirilebilir. İşçi karta ulaştığında, daha fazla torba getirmesi için kat görevlisine kartı verir. Tedarik odasından daha uzak bir istasyonda kanban 15 torbaya, daha yakın bir istasyonda ise 5 torbaya yerleştirilmiş olabilir. Torbaların akışı ve kartların yerleştirilmesi, bant çalışırken hiçbir istasyonun torbasız kalmamasını sağlayacak şekilde ayarlanır.

Parça veya malzeme konteynerleri boşaldıkça, öncelik sırasına göre renk kodlu kartlar belirir ve bir bekleme veya eksiklik oluşmadan önce daha fazlasının üretilmesine ve teslim edilmesine olanak tanır.

Genellikle iki kartlı bir sistem kullanılır. Taşıma kartları (T-kanban olarak da adlandırılır) konteynerlerin üretim hattındaki bir sonraki iş istasyonuna taşınmasına izin verirken, üretim kartları (P-kanban olarak da adlandırılır) iş istasyonuna sabit miktarda ürün üretme ve satıldıktan veya kullanıldıktan sonra parça veya malzeme sipariş etme yetkisi verir.

Etkili bir Kanban için gerekenler

Kanban’ın etkili olabilmesi için genellikle şirket çapında katılım gerekir. Sürecin gelecekteki departmanlara aktarılabilmesi için her departmanın belirli bir zamanda gerekli görevleri yerine getireceğine güvenilmesi gerekir. Böyle bir katılım olmadan kanban metodolojileri boşunadır.

Kanban uygulamalarını kullanan şirketler, gelecek için daha fazla öngörülebilirliğe de sahip olabilirler. Şirketler, gelecekteki adımları ve görevleri ana hatlarıyla belirleyerek, aksi takdirde süreci yavaşlatabilecek riskleri, barikatları veya zorlukları daha iyi anlayabilirler. Bunun yerine, şirketler bu eksikliklere saldırmak için önceden plan yapabilir ve süreçleri yavaşlatmadan önce engellerle mücadele etmek için kaynak tahsis edebilir.

Kanbanın nihai hedefi müşterilere daha iyi hizmet sunmaktır. Daha verimli ve daha az israflı süreçlerle müşterilerden daha düşük fiyatlar alınabilir. Daha hızlı süreçlerle, müşteriler mallarını daha hızlı alabilirler. Süreçlerin en üst düzeyde verimli olması sayesinde müşteriler müşteri hizmetleriyle daha hızlı etkileşime geçebilir ve çözümlerin daha hızlı karşılanmasını sağlayabilir.

Kanban’ın dezavantajları

Bazı şirketler için kanbanın uygulanması mümkün değildir veya uygulanabilir değildir. İlk olarak, kanban istikrara dayanır; bir şirketin önemli ölçüde sapma göstermeyen öngörülebilir bir süreci olmalıdır. Faaliyetlerin istikrarlı olmadığı dinamik ortamlarda faaliyet gösteren şirketler için kanban kullanarak çalışmak zor olabilir.

Bu konuyla ilgili bir sonraki yazıda görüşmek dileğiyle.

Kanban ile ilgili Türkçe kaynaklara göz atmak isterseniz buradan, yabancı kaynakları ise buradan inceleyebilirsiniz.

Sevgilerimle,

Lean Teacher